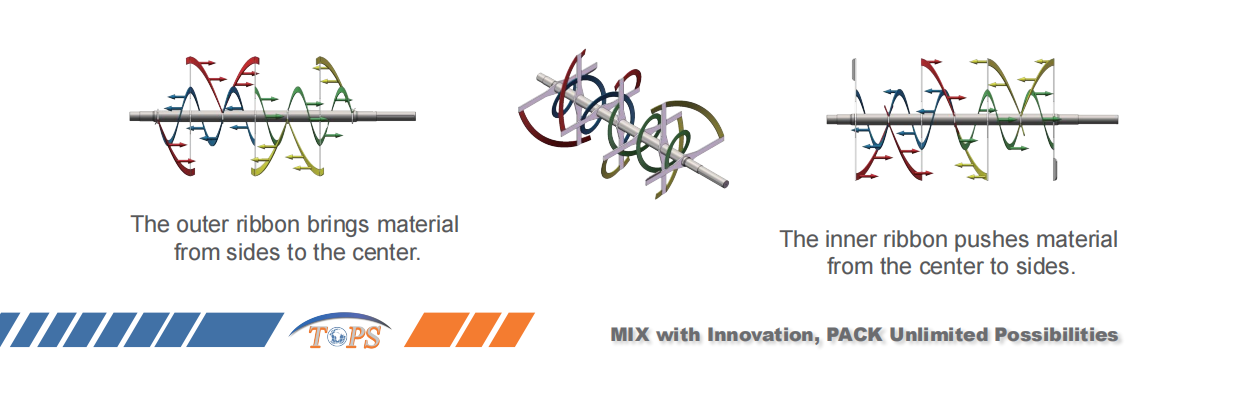

Som du kanske vet är bandmixern en mycket effektiv blandningsutrustning som främst används för att blanda pulver med pulver, eller för att blanda en stor andel pulver med en liten mängd vätska.

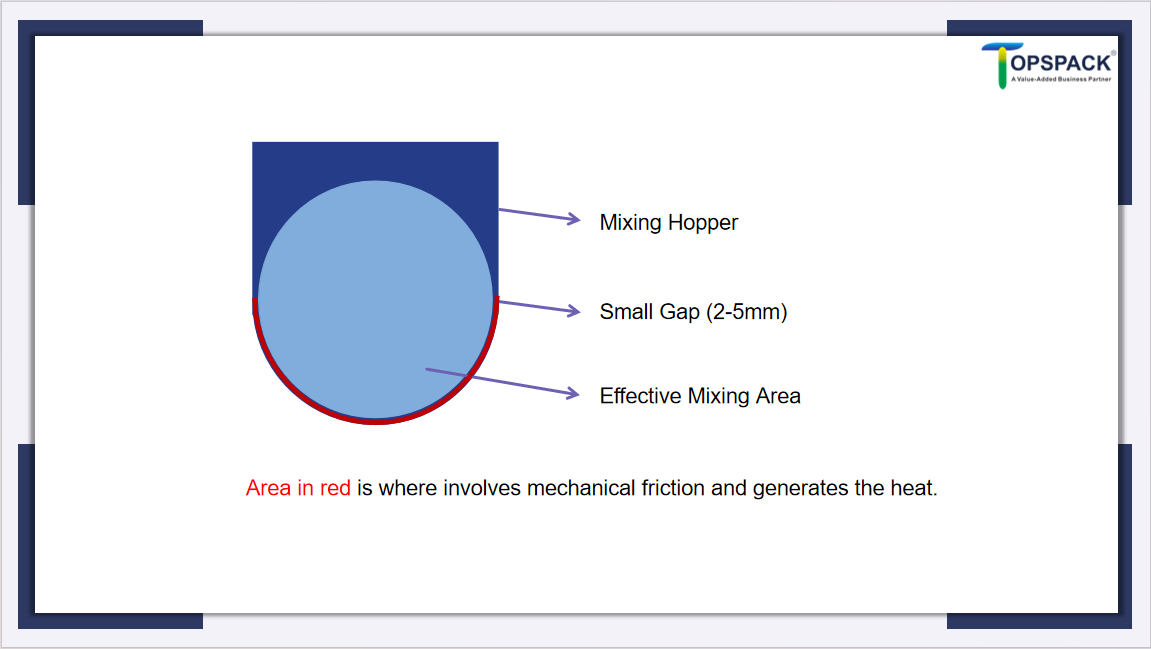

Jämfört med andra horisontella blandare, såsom paddelblandare, har bandblandaren en större effektiv blandningsyta, men den orsakar viss skada på materialets form. Detta beror på att mellanrummet mellan bandbladen och blandningstrågets vägg är litet, och kraften från banden och blandningstrågets vägg kan krossa materialet och generera värme, vilket kan påverka egenskaperna hos vissa material.

När jag väljer en ribbon blender kan jag överväga följande aspekter:

- Materialform: Materialet bör vara i pulver- eller finkornsform, och åtminstone skadorna på materialformen bör vara acceptabla.

- Värme som genereras av friktion mellan material och maskin: Huruvida den genererade värmen påverkar specifika materials prestanda och egenskaper.

- Enkel beräkning av mixerstorlek: Beräkna den erforderliga storleken på bandblandaren baserat på materialbehov.

- Valfria konfigurationer: Såsom materialkontaktdelar, sprutsystem, kyl- eller värmemedier, mekaniska tätningar eller gastätningar.

Efter att ha kontrollerat materialets form,Nästa problem är uppvärmningsproblemet.

Vad ska vi göra om materialet är temperaturkänsligt?

Vissa pulver inom livsmedels- eller kemisk industri behöver förvaras vid lägre temperaturer. Överdriven värme kan orsaka förändringar i materialets fysikaliska eller kemiska egenskaper.

Låta'använd en gräns på 50°C som exempel. När råvaror kommer in i mixern vid rumstemperatur (30°C), kan mixern generera värme under drift. I vissa friktionszoner kan värmen orsaka att temperaturen överstiger 50°C, vilket vi vill undvika.

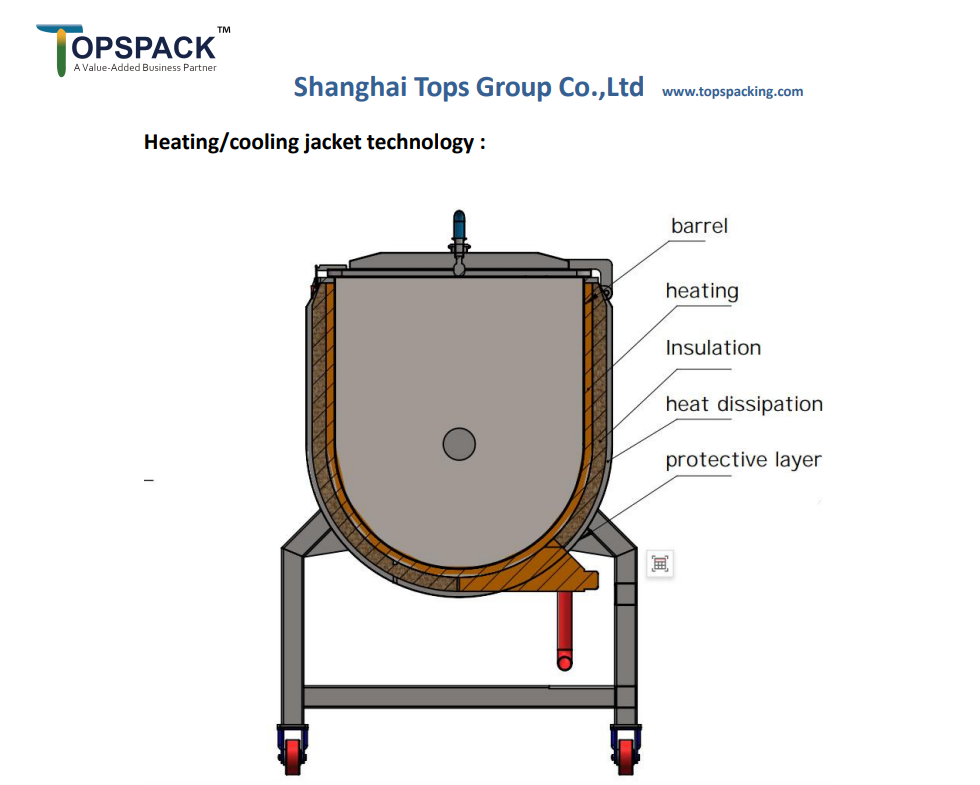

För att lösa detta kan vi använda en kylmantel, som använder rumstempererat vatten som kylmedium. Värmeväxlingen mellan vattnet och friktionen från blandningsväggarna kyler materialet direkt. Förutom kylning kan mantelsystemet också användas för att värma materialet under blandning, men inloppet och utloppet för värmemediet måste ändras därefter.

För kylning eller uppvärmning krävs en temperaturskillnad på minst 20°C är nödvändigt. Om jag behöver kontrollera temperaturen ytterligare kan ibland en kylenhet för kylmediumvatten vara användbar. Dessutom finns det andra medier, såsom het ånga eller olja, som kan användas för uppvärmning.

Hur beräknar man storleken på en ribbon blender?

Efter att ha beaktat uppvärmningsproblemet, här är en enkel metod för att välja storlek på bandblandaren, förutsatt att:

Receptet består av 80 % proteinpulver, 15 % kakaopulver och 5 % andra tillsatser, med en erforderlig produktion på 1000 kg per timme.

1. UppgifternaIbehov före beräkningen.

| Namn | Data | Notera |

| Krav | Hur mångaA kg per timme? | Hur länge det tar varje gång beror på.B Times varje timme För stora storlekar som 2000L, en timme i 2 gånger. Det beror på storleken. |

| 1000 kg per timme | 2 gånger per timme | |

| Förmåga | Hur mångaC kg varje gång? | A kg per timme÷ B gånger per timme=C kg varje gång |

| 500 kg varje gång | 1000 kg per timme ÷ 2 gånger per timme = 500 kg varje gång | |

| Densitet | Hur mångaD kg per liter? | Du kan söka efter huvudmaterialet på Google eller använda en 1-liters behållare för att mäta nettovikten. |

| 0,5 kg per liter | Ta proteinpulvret som huvudmaterial. På Google är det 0,5 gram per kubikmilliliter = 0,5 kg per liter. |

2. Beräkningen.

| Namn | Data | Notera |

| Laddar volym | Hur mångaE liter varje gång? | C kg varje gång ÷D kg per liter =E liter varje gång |

| 1000 liter per gång | 500 kg varje gång ÷ 0,5 kg per liter =1000 liter varje gång | |

| Laddningshastighet | Max 70 % av total volym | Bästa blandningseffekt för bandblandare |

| 40–70 % | ||

| Minsta totalvolym | Hur mångaF Total volym åtminstone? | F Total volym × 70 % =E liter varje gång |

| 1430 liter per gång | 1000 liter per gång ÷ 70 % ≈1430 liter per gång |

De viktigaste datapunkterna ärProduktion(Ett kg per timme)ochDdensitet (D kg per liter)När jag har den här informationen är nästa steg att beräkna den totala volymen som krävs för en 1500L bandmixer.

Valfria konfigurationer att överväga:

Nu ska vi utforska andra valfria konfigurationer. Den viktigaste faktorn är hur jag vill blanda mina material i ribbon blendern.

Kolstål, rostfritt stål 304, rostfritt stål 316: Vilket material ska bandmixern vara tillverkad av?

Detta beror på vilken bransch mixern används inom. Här är en allmän vägledning:

| Industriell | Material av mixer | Exempel |

| Jordbruk eller kemikalier | Kolstål | Gödselmedel |

| Mat | Rostfritt stål 304 | Proteinpulver |

| Farmaceutisk | Rostfritt stål 316/316L | Klorhaltigt desinfektionspulver |

Sprutsystem: Behöver jag tillsätta vätska medan jag blandar?

Om jag behöver tillsätta vätska till min blandning eller använda vätska för att underlätta blandningsprocessen, behövs ett spraysystem. Det finns två huvudtyper av spraysystem:

- En som använder ren tryckluft.

- En annan som använder en pump som kraftkälla, vilket kan hantera mer komplexa situationer.

Packningstätning, gastätning och mekanisk tätning: Vilken är det bästa valet för axeltätning i en mixer?

- Packningstätningarär en traditionell och kostnadseffektiv tätningsmetod, lämplig för tillämpningar med måttligt tryck och måttliga hastigheter. De använder mjuka packningsmaterial som komprimeras runt axeln för att minska läckage, vilket gör dem enkla att underhålla och byta ut. De kan dock kräva regelbunden justering och utbyte under längre driftsperioder.

- Gastätningar, å andra sidan uppnå tätning utan kontakt genom att bilda en gasfilm med högtrycksgas. Gasen kommer in i gapet mellan blandarens vägg och axeln, vilket förhindrar läckage av det förseglade mediet (såsom pulver, vätska eller gas).

- Komposit mekanisk tätning erbjuder utmärkt tätningsprestanda med enkelt utbyte av slitdelar. Den kombinerar mekanisk och gastätning, vilket säkerställer minimalt läckage och förlängd hållbarhet. Vissa konstruktioner inkluderar även vattenkylning för att reglera temperaturen, vilket gör den lämplig för värmekänsliga material.

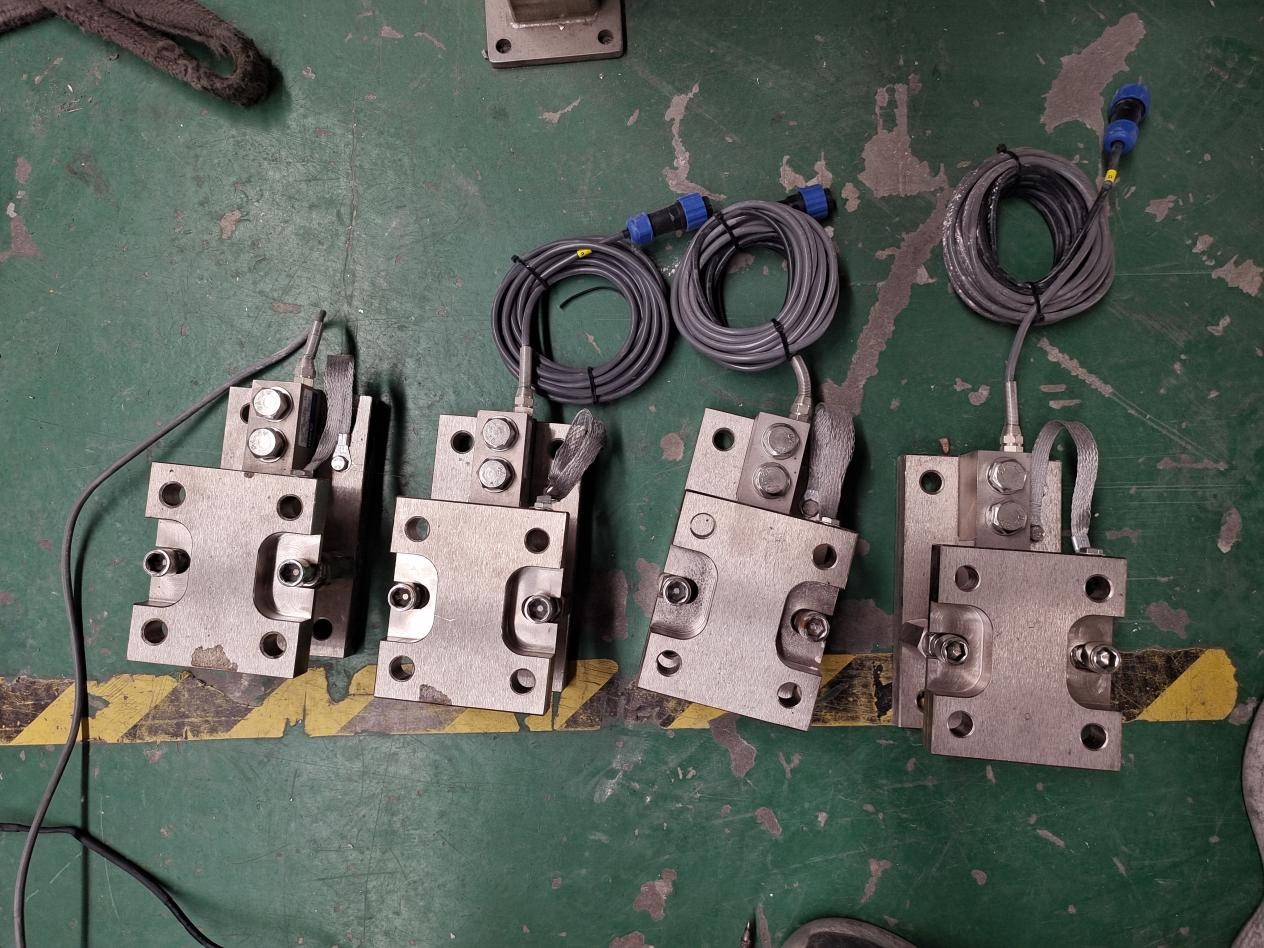

Integration av vägningssystem:

Ett vågsystem kan läggas till mixern för att noggrant mäta varje ingrediens's-proportion under matningsprocessen. Detta säkerställer exakt formuleringskontroll, förbättrar batchkonsistensen och minskar materialspill. Det är särskilt användbart inom industrier som kräver strikt receptnoggrannhet, såsom livsmedel, läkemedel och kemikalier.

Alternativ för utloppsport:

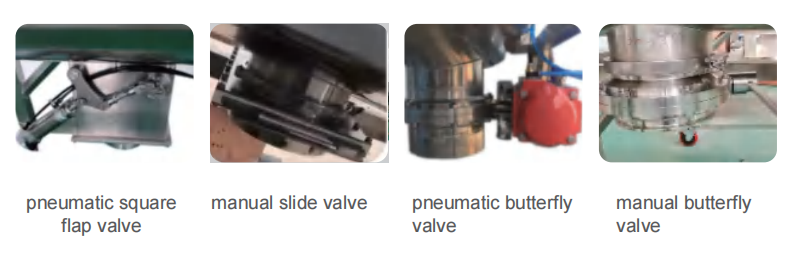

Utloppsporten på en blandare är en kritisk komponent och den har vanligtvis flera ventiltyper: fjärilsventil, vippventil och slidventil. Både fjärils- och vippventilerna finns i pneumatiska och manuella versioner, vilket ger flexibilitet beroende på applikation och driftskrav. Pneumatiska ventiler är idealiska för automatiserade processer och ger exakt styrning, medan manuella ventiler är mer lämpade för enklare operationer. Varje ventiltyp är utformad för att säkerställa jämn och kontrollerad materialutmatning, vilket minimerar risken för igensättningar och optimerar effektiviteten.

Om du har ytterligare frågor om principen bakom ribbon blendern är du välkommen att kontakta oss för mer rådgivning. Lämna dina kontaktuppgifter så kontaktar vi dig inom 24 timmar för att ge svar och hjälp.

Publiceringstid: 26 februari 2025